Введение в нефтяной кокс

Нефтяной кокс получают путем дистилляции для разделения легких и тяжелых масел; тяжелые масла превращаются в конечный продукт в процессе термического крекинга. По внешнему виду кокс имеет неправильную форму и размеры, состоит из черных комков (или частиц) с металлическим блеском; частицы кокса имеют пористую структуру, основным элементом является углерод, составляющий более 80 мас.%, остальное – водород, кислород, азот, сера и металлические элементы. Химические свойства нефтяного кокса, а также его уникальные физико-химические и механические свойства. Нелетучий углерод, являющийся теплосодержащей частью кокса, летучие вещества и минеральные примеси (сера, соединения металлов, вода, зола и т. д.) – все эти показатели определяют химические свойства кокса.

Игольчатый кокс:Игольчатый кокс обладает выраженной игольчатой структурой и волокнистой текстурой, поэтому в основном применяется в качестве высокомощного графитового электрода в сталелитейной промышленности. К качеству игольчатого кокса предъявляются строгие требования по содержанию серы, золы, летучих веществ и истинной плотности и т.д., поэтому к технологиям его переработки и используемому сырью предъявляются особые требования.

Губчатая кола:Высокая химическая активность, низкое содержание примесей, в основном используется в алюминиевой и углеродной промышленности.

Дробленый кокс или шаровидный кокс:Цилиндрическая сферическая форма, диаметр 0,6-30 мм, обычно получают из высокосернистых асфальтобетонных остатков; может использоваться только в качестве топлива для электростанций, цементных заводов и других промышленных предприятий.

Пороховой кокс:Полученный методом коксования в псевдоожиженном слое, этот материал имеет мелкий размер частиц (диаметр 0,1-0,4 мм), высокое содержание летучих веществ и коэффициент теплового расширения, что делает его непригодным для непосредственного использования в электродной и углеродной промышленности.

Применение нефтяного кокса

В Китае основным направлением применения нефтяного кокса является электролитическая алюминиевая промышленность, на которую приходится более 65% от общего потребления. За ней следуют металлургическая, кремниевая и другие отрасли. Нефтяной кокс в основном используется в качестве топлива в цементной, энергетической, стекольной и других отраслях промышленности, занимая небольшую долю. В настоящее время спрос и предложение на отечественный нефтяной кокс практически совпадают. Однако из-за экспорта большого количества высококачественного низкосернистого нефтяного кокса общий объем предложения на внутреннем рынке недостаточен, и для восполнения дефицита приходится импортировать средне- и высокосернистый нефтяной кокс. Строительство большого количества коксовых установок в последние годы позволит увеличить и расширить производство отечественного нефтяного кокса.

① Стекольная промышленность — это отрасль с высоким энергопотреблением. На топливо приходится около 35–50% стоимости стекла. Стекольная печь — это оборудование с наибольшим энергопотреблением в производственной линии. ② После запуска стекловаренная печь не может быть остановлена до капитального ремонта (3–5 лет). Поэтому для поддержания температуры в печи на уровне тысяч градусов необходимо постоянно добавлять топливо. Следовательно, в цехах измельчения обычно используются резервные мельницы для обеспечения непрерывного производства. ③ В стекольной промышленности используется порошок нефтяного кокса, требуемая тонкость помола составляет 200 меш D90. ④ Содержание воды в сыром коксе обычно составляет 8–15%, и его необходимо высушить перед поступлением в мельницу. ⑤ Чем ниже содержание влаги в готовом продукте, тем лучше. Как правило, эффект обезвоживания в системе с открытым контуром лучше.

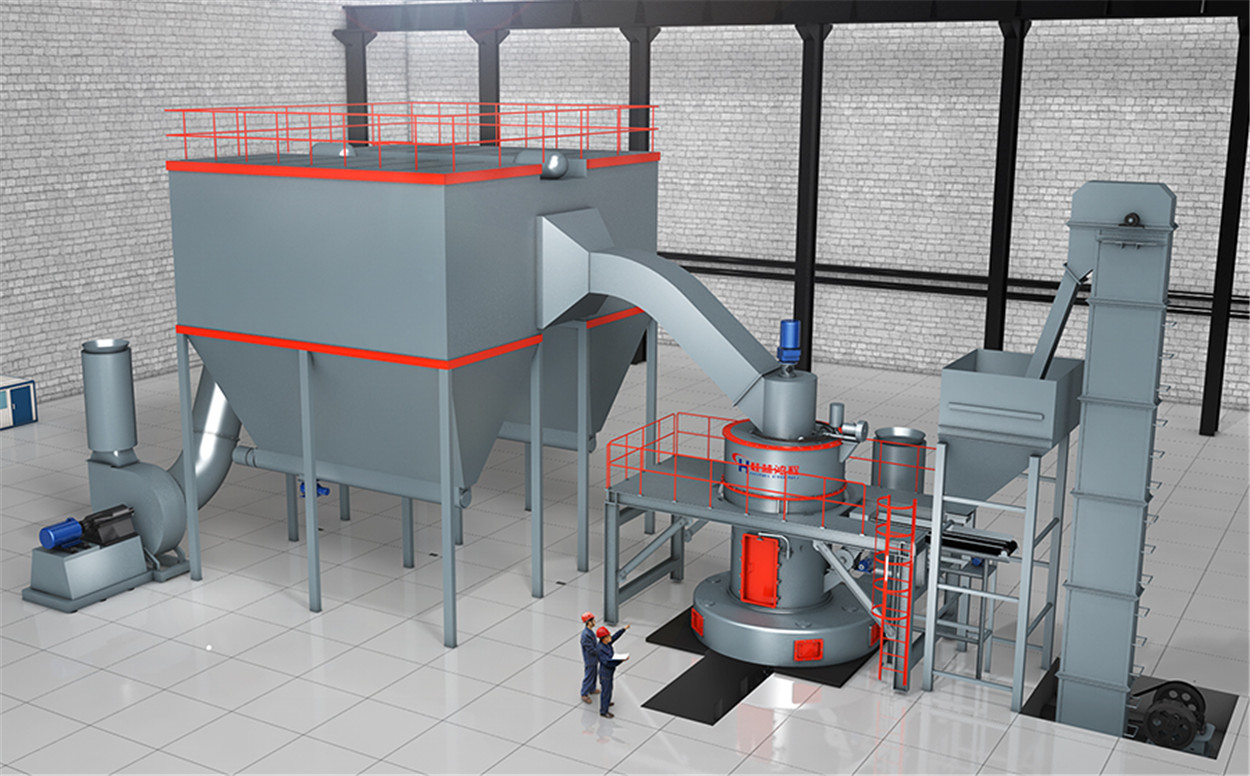

Технологический процесс измельчения нефтяного кокса

Ключевые параметры измельчения нефтяного кокса

| фактор шлифуемости | Первичная влажность (%) | Конечная влажность (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Примечания:

1. Параметр коэффициента измельчаемости нефтяного кокса является фактором, влияющим на производительность мельницы. Чем ниже коэффициент измельчаемости, тем ниже производительность;

- Начальная влажность сырья обычно составляет 6%. Если содержание влаги превышает 6%, можно использовать сушилку или мельницу с подачей горячего воздуха для снижения влажности, что позволит повысить производительность и качество готовой продукции.

Программа выбора модели машины для производства нефтяного кокса

| 200 меш D90 | мельница Реймонда |

|

| Вертикальная валковая мельница | В Сянфане используется вертикальная валковая мельница 1250, которая отличается высоким энергопотреблением из-за устаревшей конструкции и многолетнего отсутствия модернизации. Клиента больше всего интересует функция подачи горячего воздуха. | |

| Ударная мельница | До 2009 года компания занимала 80% рынка в Мяньяне, провинция Сычуань, и Суовэе, Шанхае, а сейчас её позиции сокращаются. |

Анализ преимуществ и недостатков различных мельниц:

Реймонд Милл:Благодаря низким инвестиционным затратам, высокой производительности, низкому энергопотреблению, стабильной работе оборудования и низким затратам на техническое обслуживание, это идеальное оборудование для измельчения нефтяного кокса;

Вертикальная мельница:высокие инвестиционные затраты, высокая производительность и высокое энергопотребление;

Ударная мельница:низкие инвестиционные затраты, низкая производительность, высокое энергопотребление, высокая частота отказов оборудования и высокие затраты на техническое обслуживание;

Анализ моделей мельниц

Преимущества измельчительных мельниц серии HC при переработке нефтяного кокса:

1. Нефтекоксовый завод HC Конструкция: высокое давление измельчения и высокая производительность, на 30% выше, чем у обычной маятниковой мельницы. Производительность более чем на 200% выше, чем у ударной мельницы.

2. Высокая точность классификации: для определения тонкости помола продукта обычно требуется 200 меш (D90), а при более высокой тонкости он достигает 200 меш (D99).

3. Система измельчения отличается низким уровнем шума, низкой вибрацией и высокими показателями экологичности.

4. Низкие затраты на техническое обслуживание, удобство обслуживания и низкая стоимость рабочей силы.

5. В соответствии с технологическими требованиями, система измельчения может пропускать горячий воздух температурой 300 °C для осуществления процессов сушки и измельчения (как в случае строительных материалов "Три ущелья").

Примечание: в настоящее время мельницы HC1300 и HC1700 занимают более 90% рынка измельчения нефтяного кокса.

Этап I:Cспешка с сырьем

большойнефтяной коксМатериал измельчается дробилкой до тонкости помола (15-50 мм), что позволяет ему поступать в измельчающую мельницу.

ЭтапII: Gобмолот

Раздавленныйнефтяной коксМелкие частицы материала подаются в бункер-накопитель с помощью элеватора, а затем равномерно и количественно направляются в камеру измельчения мельницы с помощью питателя для дальнейшего помола.

Этап III:Классифицироватьинг

Измельченные материалы сортируются по системе классификации, а некачественный порошок сортируется классификатором и возвращается в основную машину для повторного измельчения.

ЭтапV: Cсбор готовой продукции

Порошок, соответствующий требуемой тонкости помола, поступает по трубопроводу вместе с газом и попадает в пылесборник для разделения и сбора. Собранный готовый порошок через разгрузочное отверстие транспортным устройством направляется в бункер готовой продукции, а затем упаковывается в порошковый танкер или автоматический упаковщик.

Примеры применения переработки порошка нефтяного кокса

Модель и количество данного оборудования: 3 производственные линии HC2000

Перерабатывающее сырье: гранулированный кокс и губчатый кокс.

Тонкость помола готового продукта: 200 меш D95

Производительность: 14-20 т/ч

Владелец проекта неоднократно проводил проверку выбора оборудования для мельницы по измельчению нефтяного кокса. Благодаря всестороннему сравнению с продукцией многих производителей, он последовательно приобрел несколько комплектов мельниц Guilin Hongcheng HC1700 и HC2000 и на протяжении многих лет поддерживает дружеские и плодотворные отношения с компанией Guilin Hongcheng. В последние годы было построено много новых линий по производству стекла. Компания Guilin Hongcheng неоднократно направляла инженеров на объекты заказчика в соответствии с его потребностями. В течение последних трех лет мельницы Guilin Hongcheng используются в проектах по измельчению нефтяного кокса на стекольном заводе. Разработанная компанией Guilin Hongcheng линия по измельчению нефтяного кокса отличается стабильной работой, высокой производительностью, низким энергопотреблением и меньшим пылеобразованием в цехе измельчения, что получило высокую оценку клиентов.

Дата публикации: 22 октября 2021 г.